背景

汽车制造行业需要精确和高效的操作,由于人为操作失误的随机性和不可预测性,传统的质检方法已经无法满足高效生产的需求。

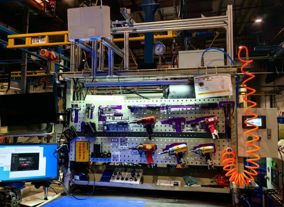

系统架构

核心模块

- 手势识别

- 工具识别

实时分析手势动作,确保发动机零件的精准安装

通过视觉识别确保工具的正确配置和状态

- 实时警报系统

检测到潜在的安全隐患或操作错误时立即发出警告

- 操作指引

提供实时操作指引,确保正确的流程和执行操作

实施方案

- 防错方案–工序引导

语音引导

系统根据预设的工序SOP,将当前工序步骤以语音形式实时播报给作业人员,作业人员通过语音播报内容完成当前工序,为其提供即时的指导。

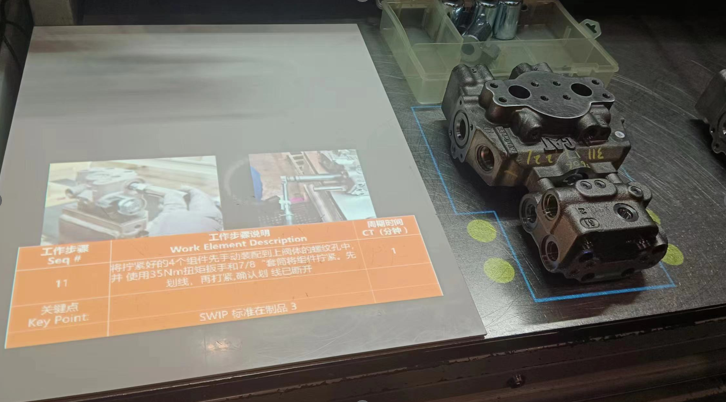

视觉引导

系统在显示器上实时显示识别框和当前工序步骤,精确地提醒工人当前工序步骤和具体操作位置,引导作业人员进行准确的装配操作,提高装配的准确性和效率。

- 防错方案–识别

手势识别

通过视觉去根据预设的工序SOP, 分析人员的作业动作与作业顺序,如拧紧螺丝、插入零件等,反馈工序作业是否成功,以实现对操作的实时监测和分析。

工具识别

利用AI识别作业人员所使用的工具,例如扳手、螺丝刀等,以确保正确的工具使用并进行相应的质量控制

- 防错方案-实时报警

三色灯

当工人操作错误时,红灯会亮起,表示立即停止当前操作并纠正错误。

蜂鸣器

当检测到操作错误时,蜂鸣器会发出持续或间歇的响声,以吸引工人的注意。

语音播报

当系统检测到错误操作时,会通过扬声器播放特定的语音提示,以提醒工人。

MES同步

当工人操作错误时,系统不仅会在现场发出报警,还会提交信息交由企业MES系统处理。

作业流程

- 整车到指定位置

- 整车停止,自动读取整车信息

- 设备自动选择作业程序

- 作业人员按照设备屏幕指示的顺序进行作业(通过3D视觉系统进行精确计算人手相对于作业面距离,确保作业规范、标准)

- 系统检测作业位置正确且到位后,进行下一步操作,否则需重复作业直到按照标准完成为止

- 系统判定各位置作业完成后,进行系统评定,统计作业时间

- 系统确认判定OK后,按放行按钮

•整车到指定位置